Suche nach Posts

Produktkategorie

Branchennachrichten

Von admin

Von admin

Wie vermeidet man Probleme wie Blasen, Risse oder Verformung in Kunststoffrohren?

Im Produktionsprozess von Plastikrohre , Blasen, Risse und Verformung sind häufige Qualitätsprobleme. Diese Probleme beeinflussen nicht nur das Erscheinungsbild des Produkts, sondern können auch zu einer Leistungsverschlechterung oder sogar zu einem Ausfall führen. Um diese Probleme zu vermeiden, müssen mehrere Aspekte wie Rohstoffauswahl, Produktionsprozesskontrolle und Nachbearbeitung aus beginnen. Im Folgenden finden Sie spezifische Lösungen und Optimierungsmaßnahmen:

1. Rohstoffauswahl und Vorbehandlung

(1) hochwertige Rohstoffe

Harz in hohem Purity: Wählen Sie hochwertige plastische Rohstoffe mit wenigen Verunreinigungen und gleichmäßigen Molekulargewichtsverteilung (wie PVC, PE, PPR oder HDPE) aus, um Blasen oder Risse zu reduzieren, die durch Rohstoffprobleme verursacht werden.

Trockenbehandlung: Für Kunststoffe mit starker Hygroskopizität (wie Nylon oder PC) müssen sie vor der Verarbeitung vollständig getrocknet werden, um die Wasserverdunstung bei hoher Temperatur zu vermeiden, um Blasen zu bilden.

(2) Additive Optimierung

Stabilisator: Fügen Sie thermischem Stabilisator oder Antioxidans hinzu, um die Abbau des Materials während der Hochtemperaturverarbeitung zu verhindern.

Schmiermittel: Verwenden Sie eine angemessene Menge an internen und externen Schmiermitteln, um die materielle Fluidität zu verbessern und die Reibung und Wärmeansammlung während der Verarbeitung zu verringern.

Impact -Modifikator: Für spröde Materialien (z. B. PVC) können Impact -Modifikatoren hinzugefügt werden, um die Zähigkeit zu verbessern und das Risiko von Rissen zu verringern.

2. Optimierung der Extrusionsformprozesse

(1) Temperaturregelung

Optimierung des Heizabschnitts: Die Temperatur des Heizabschnitts des Extruders sollte allmählich erhöht werden, um sicherzustellen, dass die plastische Schmelze gleichmäßig plastizisiert ist, und vermeiden lokale Überhitzung oder unvollständiges Schmelzen.

Kontrolle der Kühlgeschwindigkeit: Schnelle Abkühlung nach der Extrusion (wie Wasserkühlung oder Luftkühlung), aber es ist notwendig, übermäßige Kühlung zu vermeiden, die die Konzentration und Risse in der Innenspannung verursacht.

(2) Schraubdesign

Optimierung der Schraubenstruktur: Verwenden Sie ein für die Eigenschaften des Kunststoffs (z. B. eine Barriereschraube oder eine Hybridschraube) geeignete Schraubendesign, um sicherzustellen, dass die Schmelze gleichmäßig gemischt ist und Blasenreste reduziert.

Rückdruckanpassung: Das ordnungsgemäße Erhöhen des Schraubendrucks hilft, Gas aus der Schmelze zu entfernen.

(3) Schimmeldesign

Optimierung des Flusskanals: Der Formströmungskanal sollte glatt sein und keine toten Ecken haben, um die Schmelzretention oder einen ungleichmäßigen Fluss zu vermeiden.

Abgasendesign: Setzen Sie Abgablöcher oder Abgasuse in der Form, um das Gas in der Schmelze in der Zeit zu erschöpfen, um die Bildung von Blasen zu vermeiden.

3. Optimierung des Injektionsformprozesses

(1) Kontrolle der Injektionsparameter

Einspritzgeschwindigkeit: Reduzieren Sie die Einspritzgeschwindigkeit ordnungsgemäß, um eine Hochgeschwindigkeitsformfüllung zu vermeiden, was dazu führen kann, dass Luft in die Luft gezogen wird und Blasen bilden.

Wohnzeit und Druck: Verlängern Sie die Haltezeit und erhöhen Sie den Haltedruck angemessen, um sicherzustellen, dass die Schmelze die Form vollständig füllt und Schrumpfung ausgeht.

Schmelztemperatur: Stellen Sie die geeignete Schmelztemperatur gemäß den Materialeigenschaften ein, um eine Zerlegung aufgrund einer übermäßig hohen Temperatur oder einer unzureichenden Fluidität aufgrund übermäßig niedriger Temperatur zu vermeiden.

(2) Schimmelpilzregelung

Einheitliche Erwärmung: Stellen Sie sicher, dass die Temperatur jedes Teils der Form gleichmäßig ist, um eine Verformung oder das Riss des Produkts aufgrund einer übermäßigen lokalen Temperaturdifferenz zu vermeiden.

Optimierung des Kühlsystems: Entwerfen Sie ein effizientes Kühlsystem, um eine gleichmäßige Kühlung des Produkts zu gewährleisten und die interne Spannung zu verringern.

4. Optimierung des Formprozesses einwickeln

Für Rohre mit großer Durchmesser (wie HDPE-Wickelrohren) sollten die folgenden Punkte bezeichnet werden:

Spannungskontrolle: Stellen Sie sicher, dass die Spannung des Streifens während des Wickels einheitlich ist, um Verformungen oder Risse aufgrund einer ungleichmäßigen Spannung zu vermeiden.

Schweißqualität: Verwenden Sie hochwertige Heißschmelz-Schweißtechnologie, um die Schweißfestigkeit und -versiegelung zu gewährleisten.

Kühlzeit: Stellen Sie eine ausreichende Abkühlungszeit sicher, um eine Verformung zu vermeiden, die durch vorzeitige Entbindung verursacht wird.

5. Nachbearbeitung und Test

(1) Stressabbau

Glühen: Tüsten Sie das fertige Rohr, um interne Stress freizusetzen und das Risiko von Rissen und Verformungen zu verringern.

Langsames Abkühlen: Vermeiden Sie plötzliche Kühlung während des Kühlprozesses und verwenden Sie eine allmähliche Kühlmethode.

(2) Qualitätsinspektion

Blasenerkennung: Verwenden Sie Ultraschalldetektion oder Röntgenerkennungstechnologie, um interne Blasen oder Defekte zu erkennen.

Dimensionserkennung: Verwenden Sie Laserscanning- oder Bremssattelmessungen, um sicherzustellen, dass die Gleichmäßigkeit der Wandstärke und die externen Abmessungen den Standards entsprechen.

Mechanische Eigenschaftstests: Führen Sie Zug-, Biege- und Impact -Tests durch, um die Zähigkeit und den Risswiderstand des Materials zu bewerten.

Durch wissenschaftliches Design und strenge Prozesskontrolle kann die Qualität plastischer Rohre erheblich verbessert werden, um die Nachfrage des Marktes nach hoher Leistung und hoher Zuverlässigkeit zu befriedigen.

Empfohlene Produkte

-

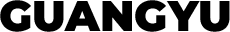

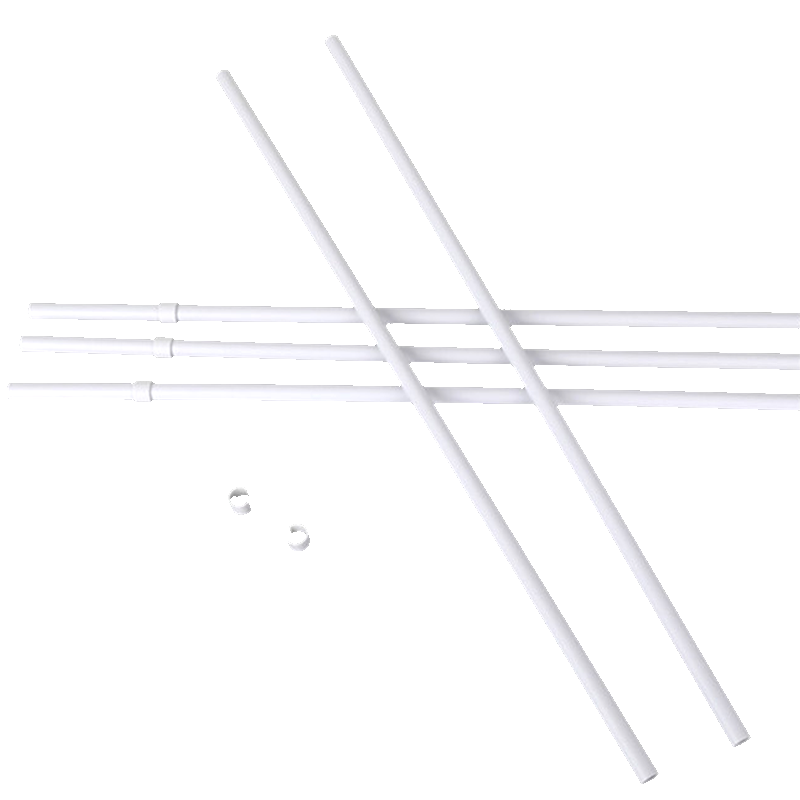

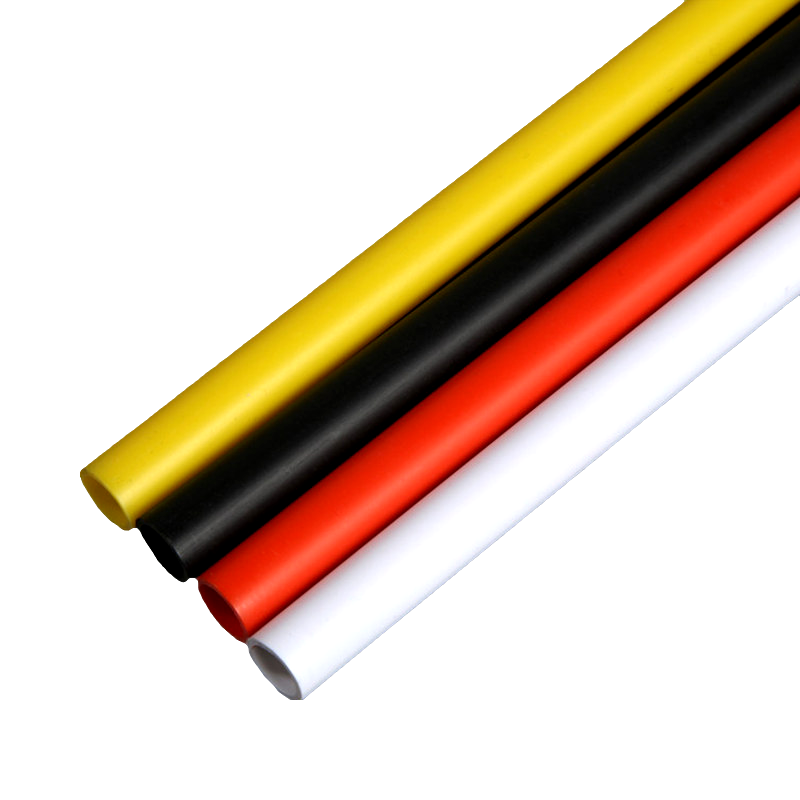

2023 Neues billiges Plastikrohr mehrere Farben und Größen benutzerdefinierte Handwellenmaste

-

Großhandel benutzerdefinierte PVC -Material Indoor Desktop -Flaggmast Handwedelfahnen Fahnenmast

-

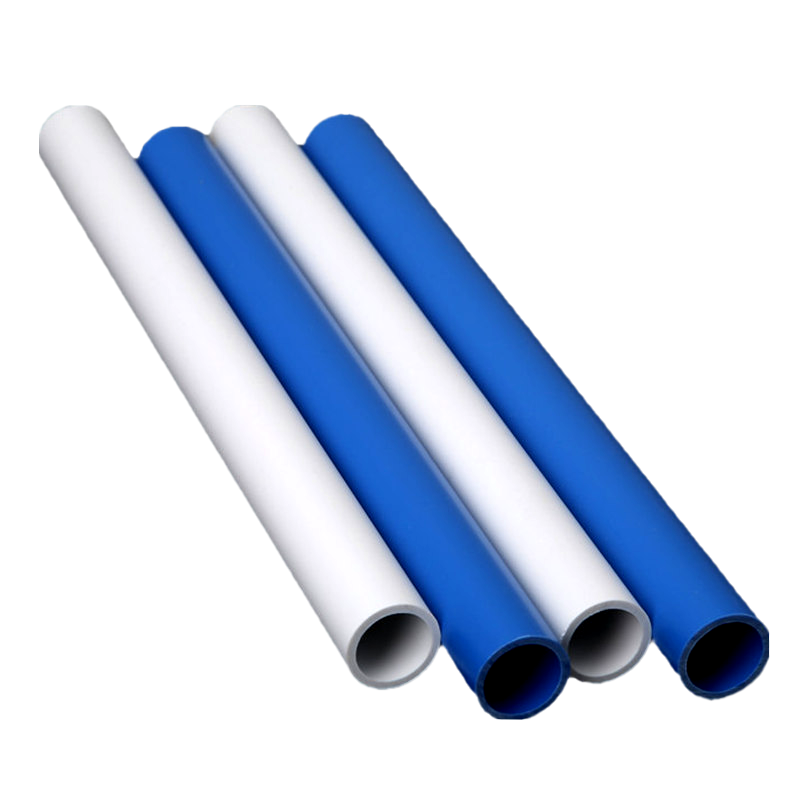

Anpassbare Größe Benutzerdefinierte Logo Kunststoff Handwellenmast Big PVC Flagmbole

-

Kunststoff Handwarn Fahnenmast Factory Direkt benutzerdefinierte Großhandel PVC Fahnenmast Teile Rohr

-

Benutzerdefinierte einfache Installation von Sicherheits -Fahnenmalen PVC China Factory Hand Weaving Fahnenmast

-

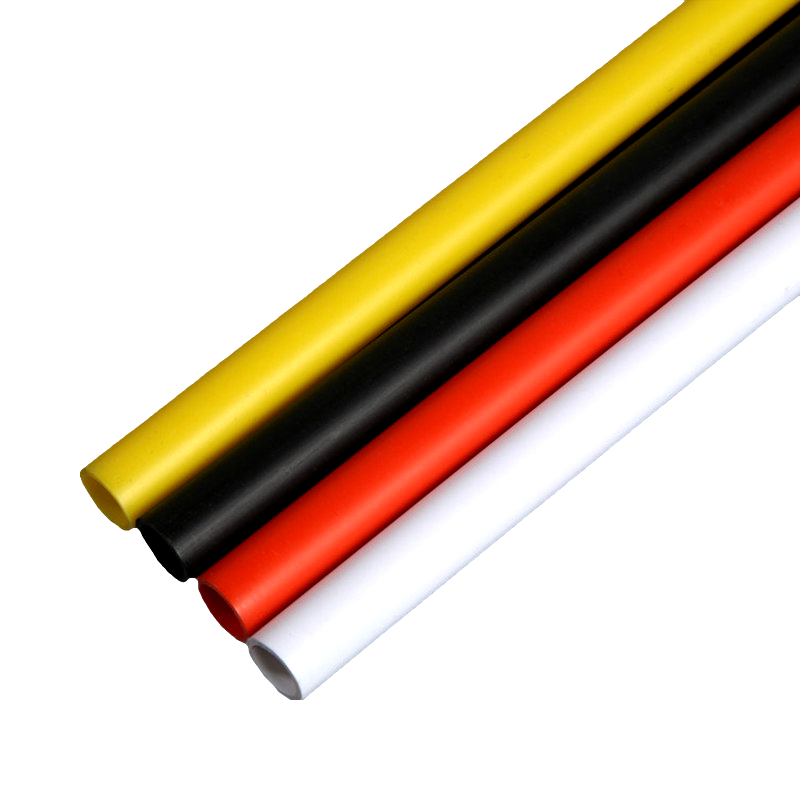

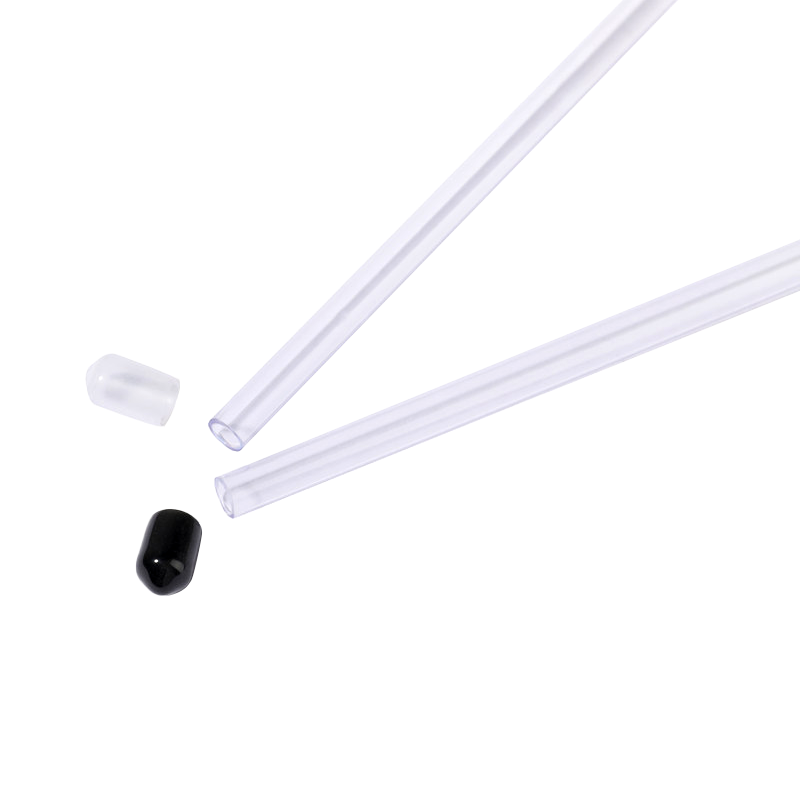

Neues beliebtes Produkt transparentes PVC -Flagmpole Benutzerdefiniertes Handwellenmast Handel Wellenmast

-

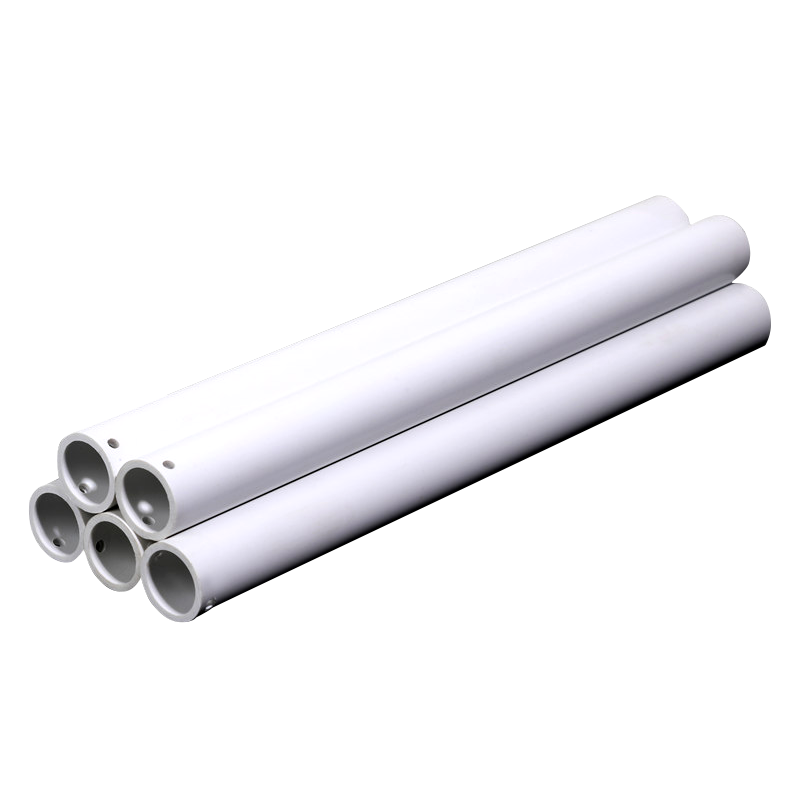

2023 Hochwertiges Handwellenmast Big oder Small Fahnenmast Größe Custom

-

Schnelllieferungsförderungsfabrik Großhandel Fahnenmast PVC Pipe Hand Waving Fahnenmast

-

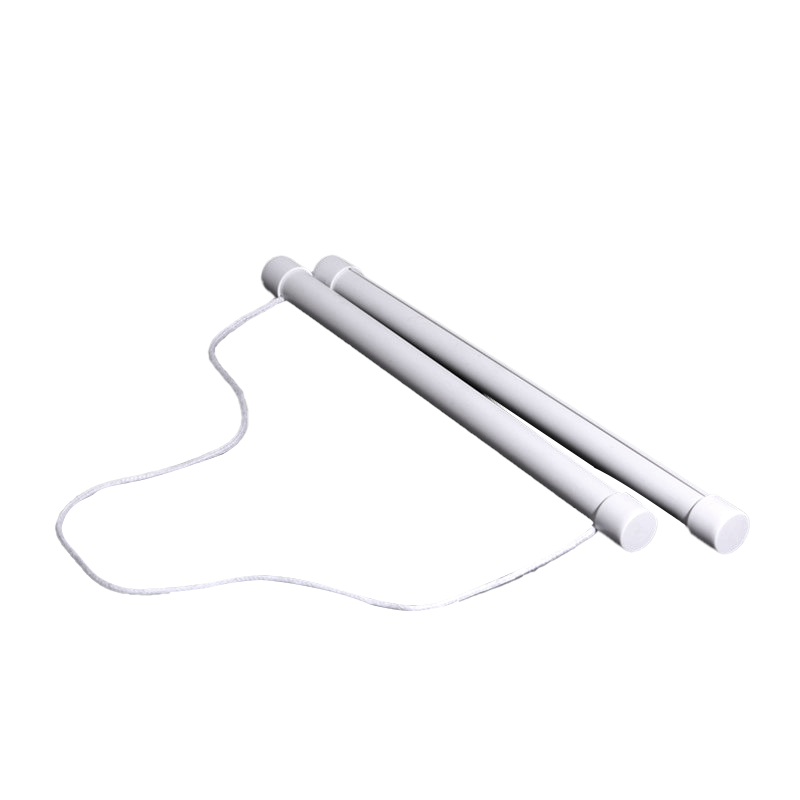

2023 Personalisierter benutzerdefinierter Schreibtisch Handwarnebel Fahnenmast im Freien weiße Fahnenmaste im Freien im Freien

-

Großhandel 2023 Heißverkauf Gebrauchtem Flaggmast Gewicht Custom PVC Handwellenmast

-

Großhandelsprodukte billige hochwertige Handwellenmaste neueste Abschnitte Flaggmast

-

Großhandel billig hochwertiger heißer Verkauf Flagmpole Zylindrische Handwellenmaste

+86-0573-88528475

+86-0573-88528475